Mecanismo de distribución de gas - grupo válvula

Contido

Finalidade e tipos de temporalización:

1.1. Finalidade do mecanismo de distribución de gas:

O propósito do mecanismo de sincronización da válvula é facer pasar unha mestura de combustible fresca aos cilindros do motor e liberar os gases de escape. O intercambio de gases realízase a través das aberturas de entrada e saída, que están hermeticamente seladas polos elementos da correa de distribución de acordo co procedemento de funcionamento do motor aceptado.

1.2. Válvula traballo de grupo:

O obxectivo do grupo de válvulas é pechar herméticamente os portos de entrada e saída e abrilos no momento especificado durante o tempo especificado.

1.3. Tipos de tempo:

dependendo dos órganos cos que os cilindros do motor están conectados ao ambiente, a correa dentada é válvula, carrete e combinada.

1.4. Comparación dos tipos de tempo:

a sincronización da válvula é a máis común debido ao seu deseño relativamente sinxelo e ao seu funcionamento fiable. O selado ideal e fiable do espazo de traballo, conseguido polo feito de que as válvulas permanecen estacionarias a alta presión nos cilindros, proporciona unha seria vantaxe sobre unha válvula ou unha correa dentada combinada. Polo tanto, o tempo de válvula úsase cada vez máis.

Dispositivo de grupo de válvulas:

2.1. Dispositivo de válvula:

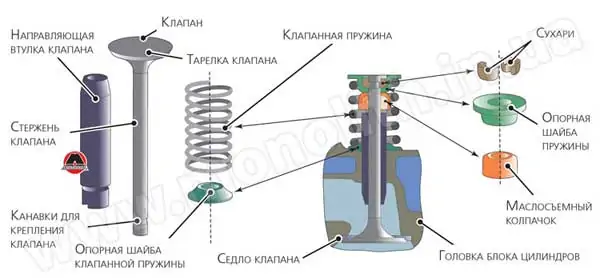

As válvulas do motor constan dun vástago e unha cabeza. As cabezas adoitan estar planas, convexas ou campaniformes. A cabeza ten unha pequena cinta cilíndrica (uns 2 mm) e un cartabón de selado de 45˚ ou 30˚. A cinta cilíndrica permite, por unha banda, manter o diámetro principal da válvula ao moer o bisel de selado e, por outra banda, aumentar a rixidez da válvula e evitar así a deformación. As máis estendidas son as válvulas cunha cabeza plana e un bisel de selado cun ángulo de 45˚ (son a maioría das veces válvulas de admisión) e, para mellorar o recheo e a limpeza dos cilindros, a válvula de admisión ten un diámetro maior que a de escape. As válvulas de escape fanse a miúdo cunha cabeza de bóla abovedada.

Isto mellora a saída dos gases de escape dos cilindros e tamén aumenta a resistencia e rixidez da válvula. Para mellorar as condicións de eliminación de calor da cabeza da válvula e aumentar a indeformabilidade global da válvula, a transición entre a cabeza e o vástago realízase nun ángulo de 10˚ - 30˚ e cun gran radio de curvatura. No extremo superior do vástago da chave, as ranuras están feitas cunha forma cónica, cilíndrica ou especial, dependendo do método aceptado de unir o resorte á chave. O arrefriamento de sodio úsase en varios motores para reducir o estrés térmico nas válvulas de ruptura. Para iso, a chave faise oca e a cavidade resultante está á metade chea de sodio, cuxo punto de fusión é de 100 ° C. Cando o motor está en marcha, o sodio derrete e viaxa pola cavidade da válvula, transferindo calor desde a cabeza quente ao vástago do refrixerante e desde alí ao actuador da válvula.

2.2. Conectando a válvula ao seu resorte:

os deseños desta unidade son moi diversos, pero o deseño máis común é con semiconos. Coa axuda de dous semiconos, que entran nas canles feitas no vástago da válvula, presiónase a placa, que suxeita o resorte e non permite desmontar a unidade. Isto crea unha conexión entre o resorte e a válvula.

2.3. Localización do asento da válvula:

En todos os motores modernos, os asentos de escape fabrícanse por separado da culata. Estes asentos tamén se usan para ventosas cando a culata está feita de aliaxe de aluminio. Cando é de fundición, fabrícanse nel as sellas. Estruturalmente, o asento é un anel que se fixa á culata nun asento especialmente mecanizado. Ao mesmo tempo, ás veces fanse ranuras na superficie exterior do asento que, ao premelas sobre o asento, énchense de material da culata, garantindo así a súa fixación fiable. Ademais da suxeición, a fixación tamén se pode facer balanceando a sela. Para garantir a estanquidade do espazo de traballo cando a válvula está pechada, a superficie de traballo do asento debe mecanizarse no mesmo ángulo que o chaflán de selado da cabeza da válvula. Para iso, as selas fabrícanse con ferramentas especiais con ángulos de afiado non 15, 45˚ e 75˚ para obter unha cinta de selado cun ángulo de 45˚ e un ancho de aproximadamente 2 mm. O resto das esquinas están feitas para mellorar o fluxo ao redor da sela.

2.4. Localización das guías de válvulas:

o deseño das guías é moi diverso. Na maioría das veces utilízanse guías cunha superficie externa lisa, que se fabrican nunha máquina de fontanería sen centro. As guías cunha correa de suxeición externa son máis fáciles de fixar pero máis difíciles de facer. Para iso, é máis conveniente facer unha canle para o anel de parada na guía en lugar do cinto. As guías das válvulas de escape úsanse a miúdo para protexelas dos efectos oxidativos da corrente de gas de escape quente. Neste caso, fanse guías máis longas, o resto está situado no canal de escape da culata. A medida que a distancia entre a guía e a cabeza da válvula diminúe, o burato na guía do lado da cabeza da válvula estreítase ou amplíase na rexión da cabeza da válvula.

2.5. Dispositivo de resortes:

nos motores modernos, os resortes cilíndricos máis comúns cun paso constante. Para formar as superficies de apoio, os extremos das bobinas do resorte xúntanse uns contra outros e lávanse coa testa, como resultado o número total de bobinas é dúas ou tres veces maior que o número de resortes en funcionamento. As bobinas finais están apoiadas nun lado da placa e no outro lado da culata ou bloque. Se hai risco de resonancia, os resortes das válvulas están feitos cun paso variable. A caixa de cambios escalonada dóbrase dun extremo ao outro do resorte ou desde o medio ata os dous extremos. Cando se abre a válvula, os devanados máis próximos entre si tocan, polo que diminúe o número de devanados de traballo e aumenta a frecuencia de oscilacións libres do resorte. Isto elimina as condicións de resonancia. Para o mesmo propósito, ás veces úsanse resortes cónicos, cuxa frecuencia natural varía ao longo da súa lonxitude e exclúese a aparición de resonancia.

2.6. Materiais para a fabricación de elementos do grupo de válvulas:

• Válvulas: as válvulas de succión están dispoñibles en cromo (40x), cromo níquel (40XN) e outros aceiros de aliaxe. As válvulas de escape están feitas de aceiros resistentes á calor cun alto contido de cromo, níquel e outros metais de aliaxe: 4Kh9S2, 4Kh10S2M, Kh12N7S, 40SH10MA.

• Asentos de válvulas - Empréganse aceiros resistentes a altas temperaturas, fundición, bronce aluminio ou cermet.

• As guías de válvulas son ambientes difíciles de fabricar e requiren o uso de materiais con alta resistencia térmica e ao desgaste e boa condutividade térmica, como o fundición perlítica gris e o bronce aluminio.

• Resortes: feitos mediante un fío enrolado a partir dun estoma de resorte, por exemplo, 65G, 60C2A, 50HFA.

Operación do grupo de válvulas:

3.1. Mecanismo de sincronización:

o mecanismo de sincronización está conectado cinemáticamente ao cigüeñal, movéndose sincronicamente con el. A correa dentada ábrese e sela os portos de entrada e saída dos cilindros individuais segundo o procedemento de funcionamento aceptado. Este é o proceso de intercambio de gas en bombonas.

3.2 Acción da unidade de sincronización:

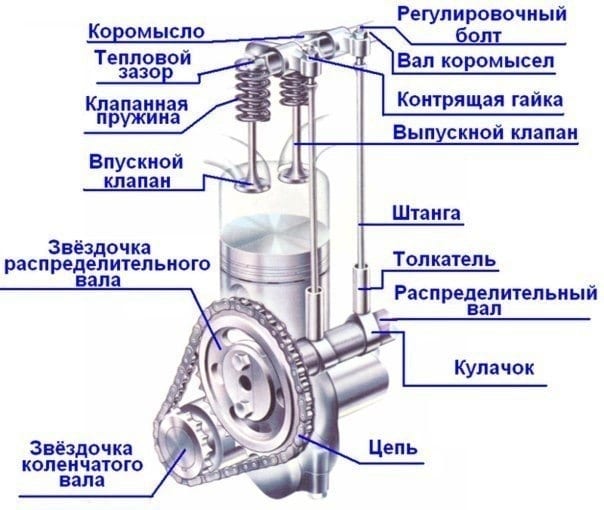

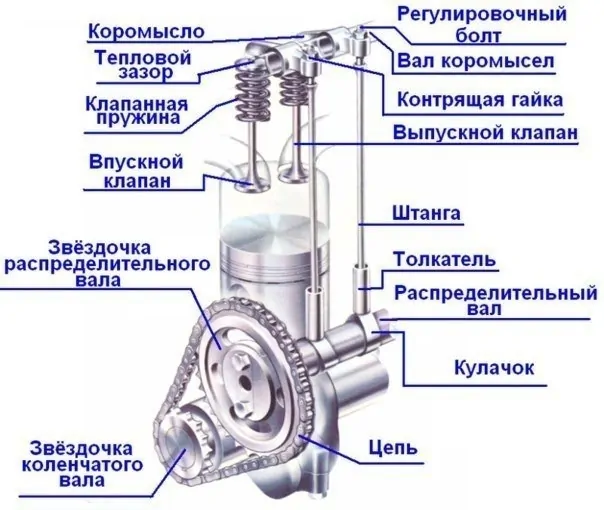

A unidade de sincronización depende da situación do eixe de levas.

• Cun eixe inferior: os engrenaxes rectos para un funcionamento máis suave están feitos con dentes inclinados e, para un funcionamento silencioso, o anel de engrenaxe está feito de textolita. Unha engrenaxe ou cadea parasitaria úsase para proporcionar condución a unha distancia máis longa.

• Con eixe superior - cadea de rolos. Nivel de ruído relativamente baixo, deseño sinxelo, pouco peso, pero o circuíto desgasta e estirase. A través dunha correa de distribución a base de neopreno reforzada con fío de aceiro e cuberta cunha capa de nailon resistente ao desgaste. Deseño sinxelo, funcionamento silencioso.

3.3. Esquema de distribución de gas:

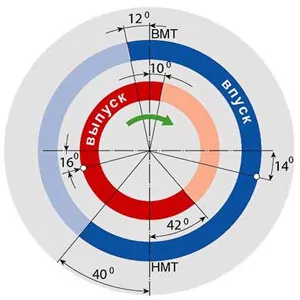

A área de fluxo total prevista para o paso de gases pola válvula depende da duración da súa apertura. Como vostede sabe, nos motores de catro tempos, para a implementación de golpes de admisión e escape, ofrécese un tempo de pistón, correspondente á rotación do cigüeñal en 180˚. Non obstante, a experiencia demostrou que para un mellor recheo e limpeza do cilindro é necesario que a duración dos procesos de recheo e baleirado sexa maior que as correspondentes pistas de pistón, é dicir. a apertura e peche das válvulas non se debe realizar nos puntos mortos da carreira do pistón, senón con algún adiantamento ou atraso.

Os tempos de apertura e peche da válvula exprésanse en ángulos de rotación do cigüeñal e chámanse sincronización da válvula. Para unha maior fiabilidade, estas fases realízanse en forma de gráficos circulares (Fig. 1).

A válvula de succión normalmente ábrese cun ángulo de desbordamento φ1 = 5˚ – 30˚ antes de que o pistón chegue ao punto morto superior. Isto garante unha determinada sección transversal da válvula ao comezo da carreira de recheo e mellora así o recheo do cilindro. A válvula de succión péchase cun ángulo de retardo φ2 = 30˚ - 90˚ despois de que o pistón pasou o punto morto inferior. O atraso do peche da válvula de admisión permite utilizar a inxestión de mestura de combustible fresco para mellorar o reabastecemento e, polo tanto, aumentar a potencia do motor.

A válvula de escape ábrese cun ángulo de avance φ3 = 40˚ – 80˚, é dicir. ao final da carreira, cando a presión nos gases do cilindro é relativamente alta (0,4 - 0,5 MPa). A expulsión intensiva da bombona de gas, iniciada a esta presión, leva a unha rápida caída da presión e da temperatura, o que reduce significativamente o traballo de desprazamento dos gases de traballo. A válvula de escape pecha cun ángulo de retardo φ4 = 5˚ - 45˚. Este atraso proporciona unha boa limpeza da cámara de combustión dos gases de escape.

Diagnóstico, mantemento, reparación:

4.1. Diagnóstico

Sinais diagnósticos:

- •Potencia reducida do motor de combustión interna:

- Limpeza reducida;

- Axuste de válvula incompleto;

- Válvulas incautadas.

• Aumento do consumo de combustible: - Redución do espazo entre válvulas e levantadores;

- Axuste de válvula incompleto;

- Válvulas incautadas.

• Desgaste en motores de combustión interna: - Desgaste do eixe de levas;

- abrir as levas do eixe de levas;

- Aumento do espazo entre vástagos de válvulas e casquillos de válvulas;

- Gran espazo entre válvulas e levantadores;

- fractura, violación da elasticidade dos resortes das válvulas.

• Indicador de baixa presión: - Os asentos das válvulas son suaves;

- Resorte de válvulas brando ou roto;

- Válvula queimada;

- Xunta de culata queimada ou rota

- Fenda térmica non axustada.

• Indicador de alta presión. - Diminución da altura da cabeza;

Métodos de diagnóstico de sincronización:

• Medición da presión no cilindro ao final da carreira de compresión. Durante a medición, deben cumprirse as seguintes condicións: o motor de combustión debe quentarse á temperatura de funcionamento; Débense retirar as bujías; O cable central da bobina de indución debe estar aceitado e o acelerador e a válvula de aire abertos. A medición realízase mediante compresores. A diferenza de presión entre os cilindros individuais non debe superar o 5%.

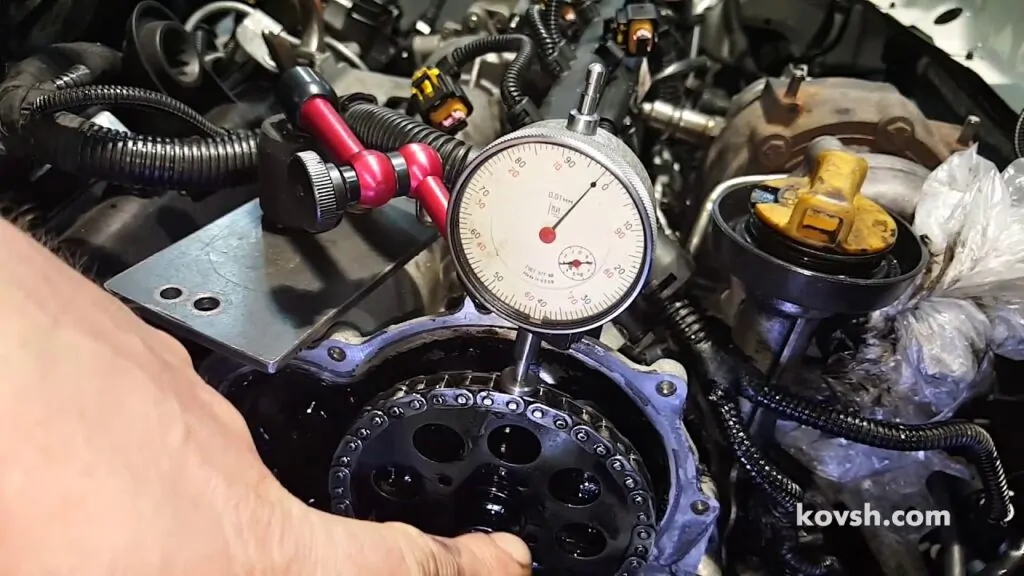

4.2. Axuste do espazo térmico na correa dentada:

A comprobación e axuste da fenda térmica lévase a cabo mediante as placas do manómetro na secuencia correspondente á orde de funcionamento do motor, comezando polo primeiro cilindro. O espazo axústase correctamente se o medidor de espesor, correspondente ao espazo normal, pasa libremente. Cando axuste o espazo libre, manteña o parafuso de axuste cun desaparafusador, solte a contratuerca, coloque a placa de separación entre o vástago da válvula e o acoplamento e xire o parafuso de axuste para axustar o espazo necesario. A continuación, apértase a contratuerca.

4.3. Reparación do grupo de válvulas:

• Reparación da válvula: os principais fallos son o desgaste e a queima da superficie de traballo cónica, o desgaste do vástago e a aparición de gretas. Se as cabezas arden ou aparecen rachaduras, as válvulas descartanse. Os vástagos dobrados das válvulas están endereitados cunha prensa manual usando unha ferramenta. Os vástagos desgastados das válvulas repáranse mediante cronización ou planchado e, a continuación, rótanse ao tamaño de reparación nominal ou de gran tamaño. A superficie de traballo desgastada da cabeza da válvula está rectificada ata un tamaño de reparación. As válvulas están ligadas aos asentos con pastas abrasivas. A precisión da moenda compróbase botando queroseno nas válvulas con bisagras, se non perde, entón a moenda é boa durante 4-5 minutos. Os resortes das válvulas non se restauran, senón que se substitúen por outros novos.

Preguntas e respostas:

Que inclúe o mecanismo de distribución de gas? Está situado na culata. O seu deseño inclúe: unha cama de árbol de levas, un árbol de levas, válvulas, balancíns, empurradores, elevadores hidráulicos e, nalgúns modelos, un cambiador de fase.

ДPara que serve a sincronización do motor? Este mecanismo garante a subministración oportuna dunha porción fresca da mestura aire-combustible e a eliminación dos gases de escape. Dependendo da modificación, pode cambiar a sincronización da sincronización da válvula.

Onde está o mecanismo de distribución de gas? Nun motor de combustión interna moderno, o mecanismo de distribución de gas está situado encima do bloque de cilindros na culata.