Freos de disco - tipos, dispositivo e principio de funcionamento

Contido

A principios da primeira metade do século XX, quedou claro que a velocidade dos coches producidos en masa aumentou e os deseños existentes de mecanismos de freo deixaron de cumprir mesmo eses requisitos de seguridade primitivos. Xa era hora de cambiar o tambor e outros deseños obsoletos, como resultado, apareceu un freo fundamentalmente novo: un freo de disco.

Esquema e funcionamento do freo de disco

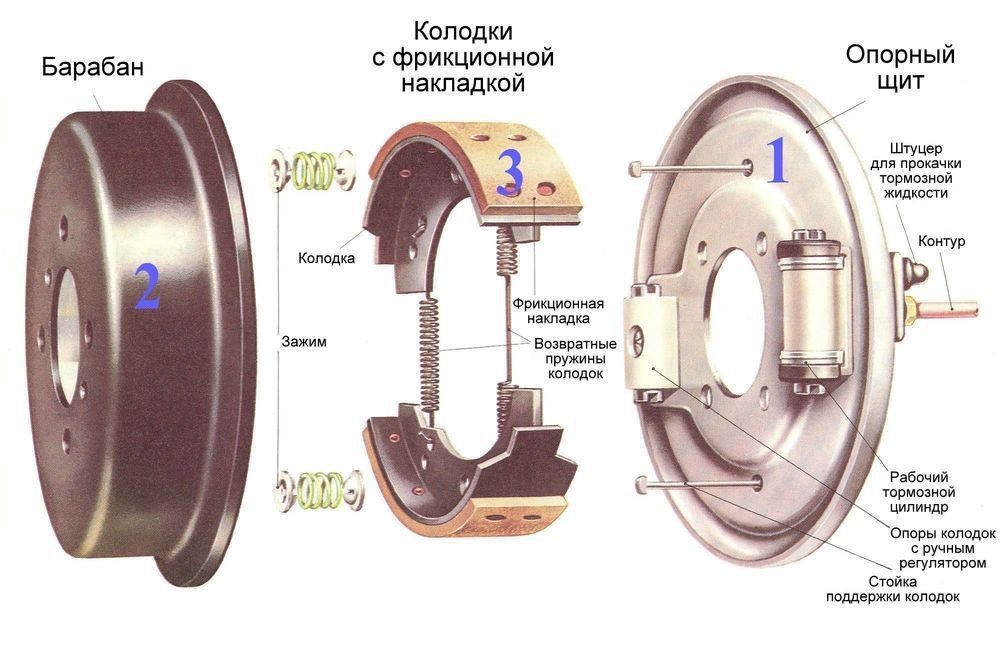

A diferenza fundamental reside no funcionamento das pastillas de freo con forros de fricción non na superficie interna do tambor de freo, senón nos extremos exteriores dun disco de aceiro ou ferro fundido masivo. De aí que se formou a composición típica do freo de roda:

- disco conectado ao cubo da roda;

- pastillas de freo que cobren o disco por ambos os dous lados;

- mecanismo de retención de almofadas, incluíndo pinzas e soportes;

- cilindros hidráulicos executivos (de traballo) da tracción do freo;

- elementos auxiliares e de suxeición en función do deseño específico.

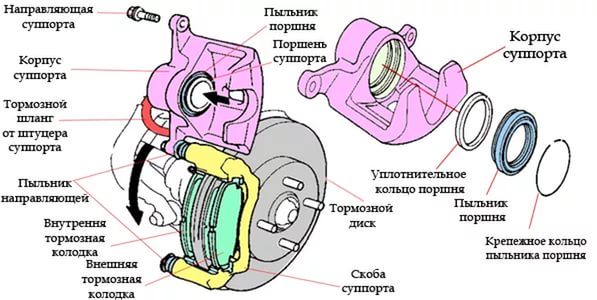

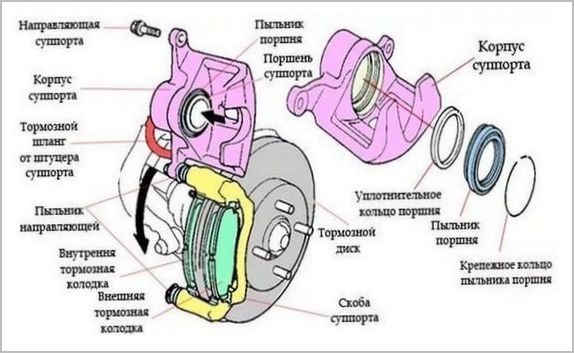

A pinza está unida aos elementos de suspensión, no caso das rodas directrices trátase dunha articulación de dirección, e para as rodas traseiras, a transferencia do par reactivo e da forza lonxitudinal pode producirse a través dun conxunto ou carcasa similar da media do eixe traseiro.

O propósito da pinza é suxeitar as pastillas de freo na zona de traballo, dándolles liberdade na dirección de presión contra o disco e cara atrás, para a súa retracción cando se solta. Os esforzos aquí son significativos, polo que as pinzas son estruturas xeométricamente complexas, fortes e masivas, feitas mediante fundición.

No interior da pinza hai cilindros hidráulicos en funcionamento, un ou varios, dependendo da potencia e fiabilidade do sistema. Pódense facer como pezas separadas, fixadas nas pinzas de varias maneiras ou colocando os pistóns nas ranuras do material da pinza. As mangueiras de accionamento flexibles son adecuadas para os cilindros e para o bombeo do aire hai accesorios separados na parte superior dos volumes de traballo.

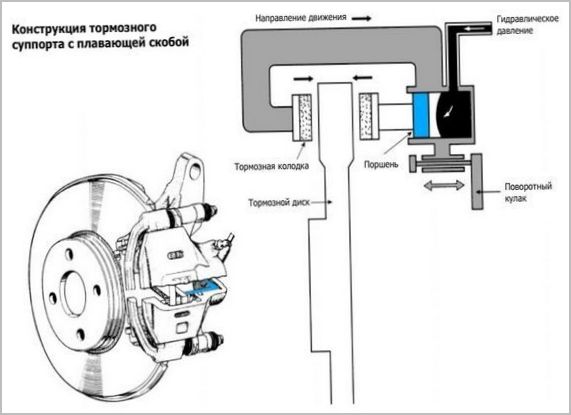

Se os cilindros hidráulicos actúan só sobre un bloque, entón o oposto é impulsado desde un soporte de tipo flotante que cobre o disco dende o lado exterior da súa circunferencia. A rixidez da pinza, que tamén é unha peza de fundición masiva, garante que a segunda almofada se transmita exactamente a mesma forza que desde o pistón da primeira, pero desde o lado oposto do disco.

É posible dispor os cilindros de traballo en sistemas multipistón de forma simétrica con respecto ao plano do disco, un fronte ao outro. A igualdade de esforzos neste caso está determinada polos mesmos diámetros dos pistóns e pola subministración da mesma presión desde o sistema hidráulico de accionamento.

Como regra xeral, os discos están feitos de ferro fundido, que ten características de fricción adecuadas. Tamén é posible utilizar outros materiais. Presionan contra almofadas, que teñen para iso almofadas remachadas ou pegadas feitas dun material coidadosamente seleccionado que satisface toda unha serie de requisitos.

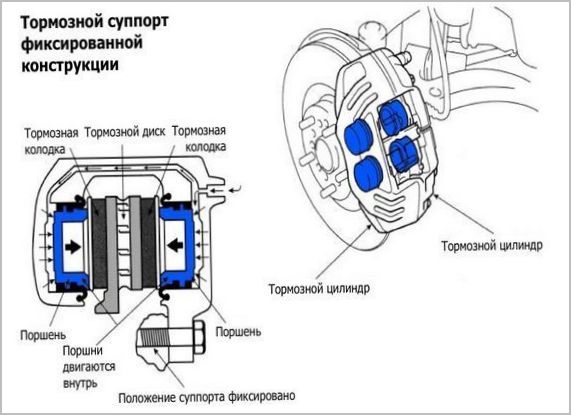

Dous esquemas básicos de organización do calibre

A diferenza reside na organización do soporte. Pódese fixar de forma ríxida en relación ao articulado de dirección, entón os pistóns terán que colocarse simétricamente con respecto ao disco. Cada un deles actuará no seu bloque, e ambas as forzas son iguais segundo as leis da xeometría e da hidráulica. Esta igualdade garantirá que non haxa diferenzas parasitarias de forzas que poidan actuar perpendicularmente ao plano do disco no seu conxunto e cargar os rodamentos das rodas. O disco só será comprimido polas forzas contrarias de presionar as almofadas.

Un sistema de soporte flotante máis sinxelo funcionará do mesmo xeito. O soporte é capaz de moverse ao longo das ranuras de guía da pinza, aliñando a forza sobre as pastillas, aínda que o pistón actúa só sobre unha delas. Dáse unha situación cando, mediante un sistema de pancas virtuais formado por unha pinza, unhas guías e un soporte, o pistón presiona sobre unha zapata, e o cilindro sobre a outra. Por suposto, estas forzas son iguais, aínda que na práctica non é tan sinxelo.

A desvantaxe fundamental do mecanismo flotante é a presenza de forza de rozamento nos soportes de guía. Debido ao desgaste natural, contaminación ou imprecisións na execución, estas forzas poden alcanzar un valor significativo, o que leva a un desgaste desigual das almofadas interior e exterior. Este é un inconveniente significativo, que ten que pagar pola relativa sinxeleza do deseño.

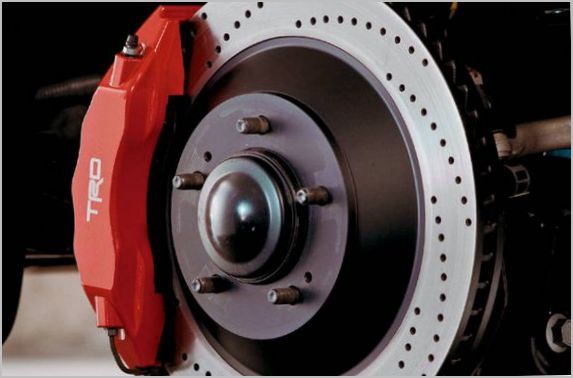

O sistema de soporte fixo, a pesar dos custos, úsase activamente en coches caros, de alta velocidade, pesados e deportivos. E cando se trata de pistóns, o caso raramente se limita a un nun circuíto flotante ou dous nun fixo. Por diversos motivos, o número de cilindros aumenta, chegando a seis ou mesmo oito nos freos máis avanzados e potentes. Tales deseños son complexos, caros, pero ao mesmo tempo extremadamente fiables, funcionan con alta eficiencia, parando máquinas cunha enorme enerxía cinética en cuestión de segundos.

Funcionamento do freo

O principio de funcionamento do sistema de disco é sinxelo e intuitivo. Despois de que o condutor preme o pedal, o pistón da bomba de freo móvese, seleccionando todos os espazos e exercendo presión sobre o líquido de freos incompresible. É igual en calquera punto da liña e, polo tanto, en todos os cilindros executivos. A igualdade das áreas dos pistóns nos cilindros de traballo garante a completa identidade das forzas que actúan sobre as pastillas de freo dun eixe do coche.

A distribución de forzas ao longo dos eixes é un tema desenvolvido no marco da unidade motriz e garante o equilibrio de freada do coche. Pero nun eixe, as forzas deben ser estrictamente iguais, se non, o coche derrapará nunha superficie plana e uniforme. A excepción é o control consciente das forzas nos sistemas de freos activos.

Os pistóns dos cilindros de traballo presionan as almofadas desde o lado do substrato metálico, e os revestimentos de fricción son presionados contra os discos cunha forza considerable. Debido ao coeficiente de fricción normalizado, xorde un par de freado nos discos e, polo tanto, nas rodas, o que dá ao coche a desaceleración necesaria.

Características do deseño do disco

Normalmente os discos están feitos de fundición, que ten unha boa resistencia ao desgaste, dureza e un coeficiente de rozamento aceptable. Para vehículos civís, isto é suficiente, pero cando se require unha maior potencia e resistencia á temperatura, utilízanse técnicas especiais:

- o aceiro de aliaxe pódese utilizar como material para discos, que se comporta mellor a altas temperaturas, se deforma menos despois do ciclo térmico e ten unha mellor resistencia mecánica;

- en casos especiais, o disco pode estar feito de materiais especiais, como fibra de carbono, son máis resistentes que o aceiro, pesan menos e teñen un coeficiente de fricción maior;

- para mellorar a disipación da calor, os discos son subministrados con ventilación interna, durante a rotación, o aire é impulsado a través das cavidades con elementos aerodinámicos lanzados alí;

- a mellora das condicións de traballo nunha fina capa entre os revestimentos das almofadas e a superficie do disco conséguese mediante a perforación desta última, que elimina os produtos de desgaste quentados, os gases resultantes e, ademais, arrefría a zona de contacto máis quente.

O disco está suxeito a desgaste, polo tanto, cando se alcanza o espesor mínimo permitido, debe ser substituído. Un disco demasiado delgado perde forza e fai que os pistóns se movan fóra dos cilindros a unha distancia non designada, o que está cheo de perda de estanquidade.

As causas máis comúns de fallo prematuro do disco son o tambaleo como resultado da deformación térmica permanente e a formación de fendas. Garantir a seguridade require unha inspección regular dos discos en cada mantemento con medición do espesor. É necesario medir a área de traballo, xa que os discos se desgastan de forma desigual, case sempre se forma un ombreiro ao longo do bordo. Ás veces elimínase mecánicamente ao substituír as almofadas.

Materiais empregados nas almofadas

O amianto foi moi utilizado nas primeiras pastillas de freo de disco, xa que tiña un bo coeficiente de rozamento, as fibras reforzaban o recheo do forro e as altas temperaturas non o afectaban de ningún xeito. Pero o po de amianto ten actividade canceríxena, polo que agora utilízanse outros materiais:

- fibras de reforzo metálicos;

- cermets;

- substancias orgánicas.

Canto máis perfecto sexa o material, máis caras serán as pastillas, polo que para o mesmo modelo de coche o prezo do kit pode diferir nunha orde de magnitude. As boas almofadas están protexidas física e químicamente da aparición dun chirrido característico, inclúense suavemente no traballo e son resistentes á calor. E as propiedades de fricción e resistencia do material son seleccionadas de tal xeito que para a substitución dun disco hai aproximadamente tres substitucións de almofadas. As substancias excesivamente duras e abrasivas matan rapidamente o disco e, no caso contrario, as almofadas teñen que cambiarse con demasiada frecuencia, o que de ningún xeito contribúe a un funcionamento fiable. Moitas veces as almofadas están equipadas con indicadores de desgaste electrónicos ou acústicos.

Vantaxes e inconvenientes do sistema de discos

Os beneficios obvios inclúen:

- alta eficiencia de freada;

- resistencia ao superenriquecido;

- funcionamento estable mesmo despois da entrada de auga;

- precisión de operación sobre rodas;

- facilidade de deseño;

- baixo custo de mantemento;

- baixo peso das masas non suspendidas.

As únicas desvantaxes eran a escasa protección contra a contaminación e os danos mecánicos. O custo inicialmente elevado na produción en masa está excluído da lista de inconvenientes. Os freos de disco utilízanse agora en case todas as clases de vehículos, incluídos varios camións. As únicas excepcións son os vehículos todoterreo, nos que a protección en estradas en mal estado pasa a primer plano.