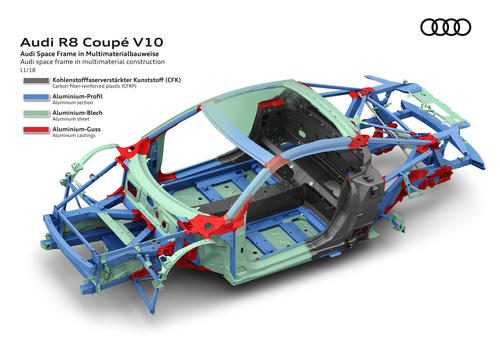

ASF - Audi Space Frame

ASF consiste principalmente en seccións extruídas de sección pechada conectadas entre si mediante conxuntos moldeados por inxección. Segundo Audi, a reciclabilidade é cinco veces maior que a do aceiro.

A enerxía total necesaria para a produción é de 152-163 GJ en comparación con 127 GJ para un vagón de aceiro similar.

Extruído

Basicamente, perfílanse cun perfil en forma de caixa. As aliaxes empregadas son aliaxes de Al-Si inéditas cun contido de Si superior ao 0,2% para garantir a fluidez e o endurecemento das precipitacións durante o envellecemento artificial.

follas

Usados para paneis portantes, lousas, tellados e cortalumes, representan o 45% do peso da estrutura. O seu grosor é 1.7-1.8 veces maior que o do aceiro. A aliaxe usada 5182 no estado T4 (máis deformable) cun límite elástico de 140-395 MPa. Pódese manter a pesar de ter menos do 7% de magnesio debido á presenza doutros aligantes.

Unidades de reparto

Úsanse en zonas con maior estrés.

Realízanse mediante un proceso chamado VACURAL, que consiste en inxectar aluminio líquido en moldes ao baleiro para obter:

Alta calidade e uniformidade, moi baixa porosidade, para garantir altas propiedades mecánicas en combinación coa dureza necesaria para a resistencia á fatiga;

Boa soldabilidade necesaria para unirse a perfís.

Técnicas de conexión

Empréganse varias técnicas:

Soldadura MIG: úsase para follas finas e para unir nodos a un perfil;

Soldadura por puntos: para chapas inaccesibles con alicates;

Grapado: de importancia secundaria desde o punto de vista estrutural debido á reducida resistencia estática; úsase para xuntar follas para reforzar superficies estendidas;

Remachado: úsase en elementos de soporte cunha superficie ampliada; co mesmo grosor, ten unha resistencia superior ao 30% en comparación coa soldadura; tamén ten a vantaxe de requirir menos enerxía e non modifica a estrutura do material.

Adhesivos estruturais: utilizados para vidros fixos, en xuntas de portas e capot (xunto con parafusos), en soportes de amortecedor (xunto con remaches e soldados).

Montaxe

Despois do moldeado, a montaxe ten lugar mediante soldadura robotizada dos compoñentes.

O acabado lévase a cabo triturando e fosfatando con 3 catións (Zn, Ni, Mn), o que favorece a adhesión da capa de cataforese por inmersión.

A pintura lévase a cabo do mesmo xeito que para os corpos de aceiro. Nesta fase ten lugar o primeiro envellecemento artificial, que se completa despois cun tratamento térmico adicional a 210 ° C durante 30 minutos.