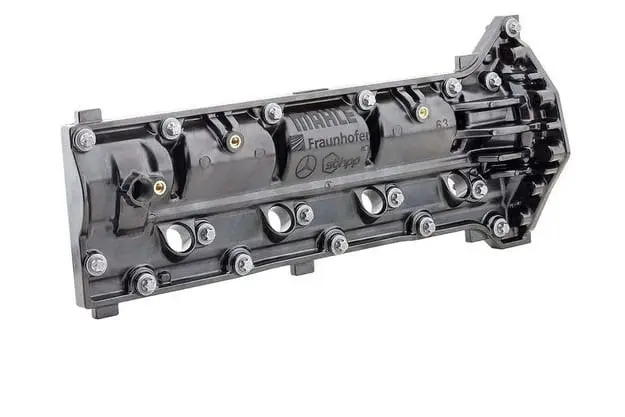

Módulo de árbol de levas: plástico no canto de metal

Contido

O novo produto promete beneficios en termos de peso, custo e ambiente

Xunto con Mahle e Daimler, investigadores do Instituto Fraunhofer crearon un novo material para a carcasa do eixe de levas. Segundo expertos, isto traerá moitos beneficios.

Quen dixo que os días do motor de combustión interna están contados? Se fai un seguimento de cantas innovacións se seguen desenvolvendo para a forma clásica de movemento, descubrirás facilmente que esta tese constante é esaxerada, se non está mal colocada. Os equipos de investigación presentan constantemente novas solucións que fan que os motores de gasolina, diésel e gas sexan máis potentes, máis eficientes en combustible e, a miúdo, ao mesmo tempo.

Reforzado con resina sintética en lugar de aluminio.

Isto é o que están a facer os científicos do Instituto Fraunhofer de Tecnoloxía Química (TIC). Xunto con expertos de Daimler, Mahle e outros provedores de compoñentes automotivos, desenvolveron un novo tipo de módulo de eixe de levas feito en plástico e non en aliaxes lixeiras. O módulo é un compoñente esencial do tren de accionamento, polo que a estabilidade é o requisito máis importante para os deseñadores. Non obstante, Fraunhofer utiliza un polímero termoendurecible (resinas sintéticas) reforzado con fibra de alta resistencia no canto de aluminio para o módulo que serve como carcasa do eixe de levas.

Os autores do desenvolvemento argumentan que isto traerá varios beneficios ao mesmo tempo. Por unha banda, en termos de peso: "O módulo do eixe de levas está situado na culata, é dicir, normalmente na parte superior do camiño de transmisión", explica Thomas Sorg, científico do Instituto Fraunhofer. Aquí, o aforro de peso é especialmente útil xa que baixa o centro de gravidade do vehículo ". Pero non só é bo para a dinámica das estradas. A perda de peso é un dos métodos máis eficaces para reducir as emisións de CO2 dos automóbiles.

Custo e beneficios climáticos

Aínda que a peza desenvolvida no instituto é máis lixeira que un módulo de árbore de levas de aluminio, os seus creadores afirman que é extremadamente resistente ás altas temperaturas e ás tensións mecánicas e químicas, como as causadas por aceites de motor sintéticos e refrixerantes. Acústicamente, o novo desenvolvemento tamén ten vantaxes. Dado que os plásticos compórtanse como illantes de son, "o comportamento acústico do módulo do árbol de levas pódese optimizar moi ben", explica Sorg.

Non obstante, o maior beneficio pode ser o custo baixo. Despois da fundición, as pezas de aluminio deben sufrir un acabado caro e ter unha vida útil limitada. En comparación, o custo do procesamento adicional de materiais termoendurecibles reforzados con fibra é relativamente baixo. O seu deseño monolítico permite procesar previamente a peza na fábrica, onde se pode montar no motor con poucos movementos de man. Ademais, o Fraunhofer ICT promete unha durabilidade significativamente maior para o seu novo desenvolvemento.

En definitiva, tamén haberá beneficios climáticos. Dado que a produción de aluminio é intensiva en enerxía, a pegada de carbono dun módulo de árbore de levas de fibra óptica Durometer debería ser significativamente menor.

Saída

Nestes momentos, o módulo de árbore de levas do Instituto de TIC. Fraunhofer aínda está na fase dun modelo de demostración de traballo. No banco de probas do motor, a peza foi probada durante 600 horas. "Estamos moi satisfeitos co prototipo de traballo e os resultados das probas", dixo Catherine Schindele, xefa de proxecto de Mahle. Non obstante, ata agora os socios non discutiron o tema das condicións nas que é posible planificar a aplicación en serie do desenvolvemento.